コンテンツへスキップ

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

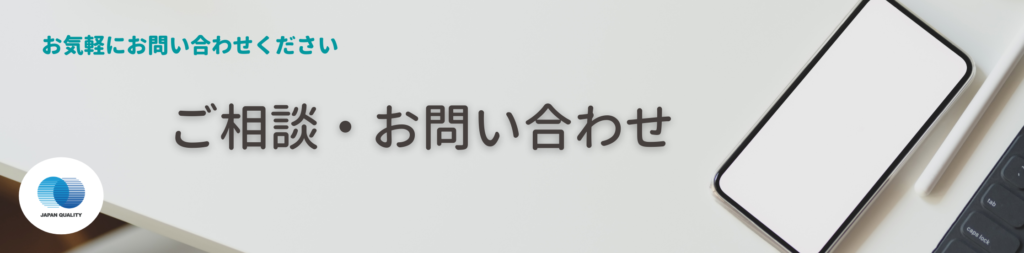

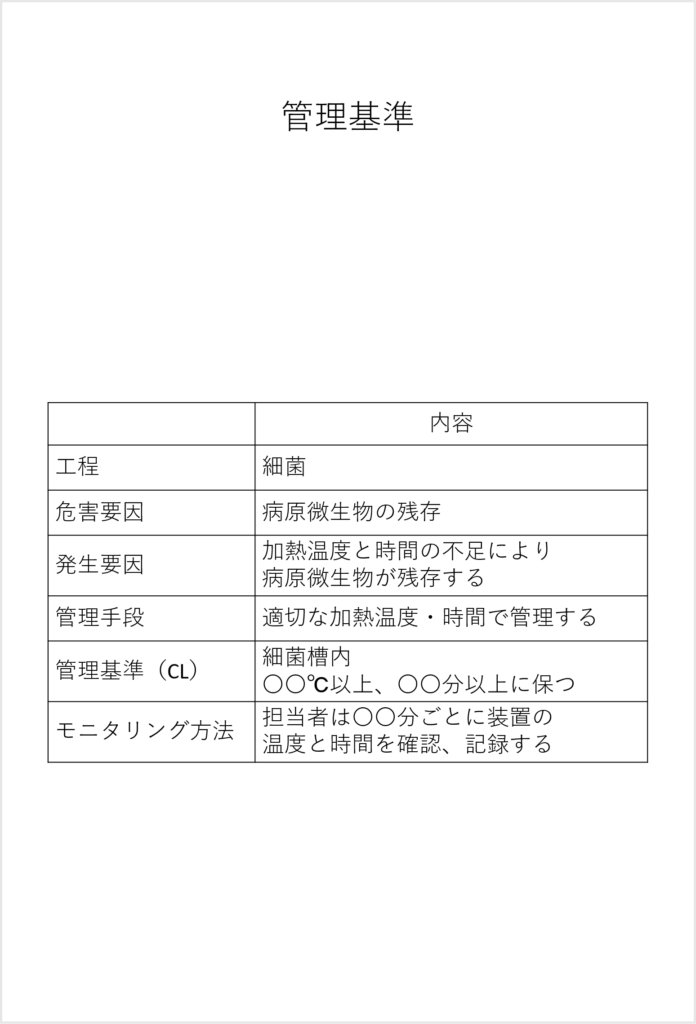

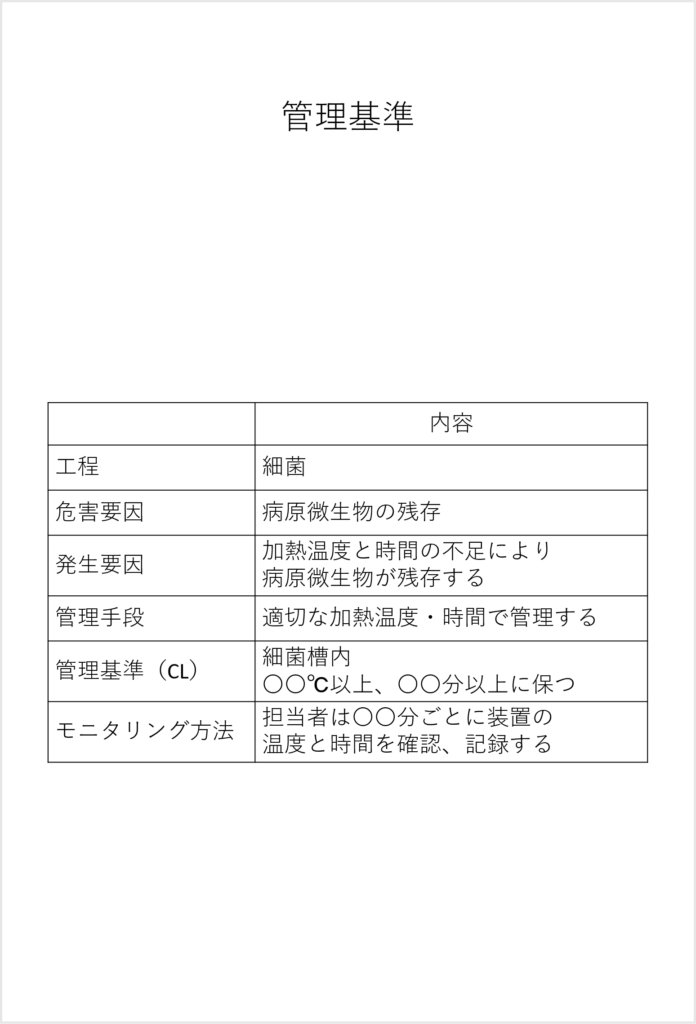

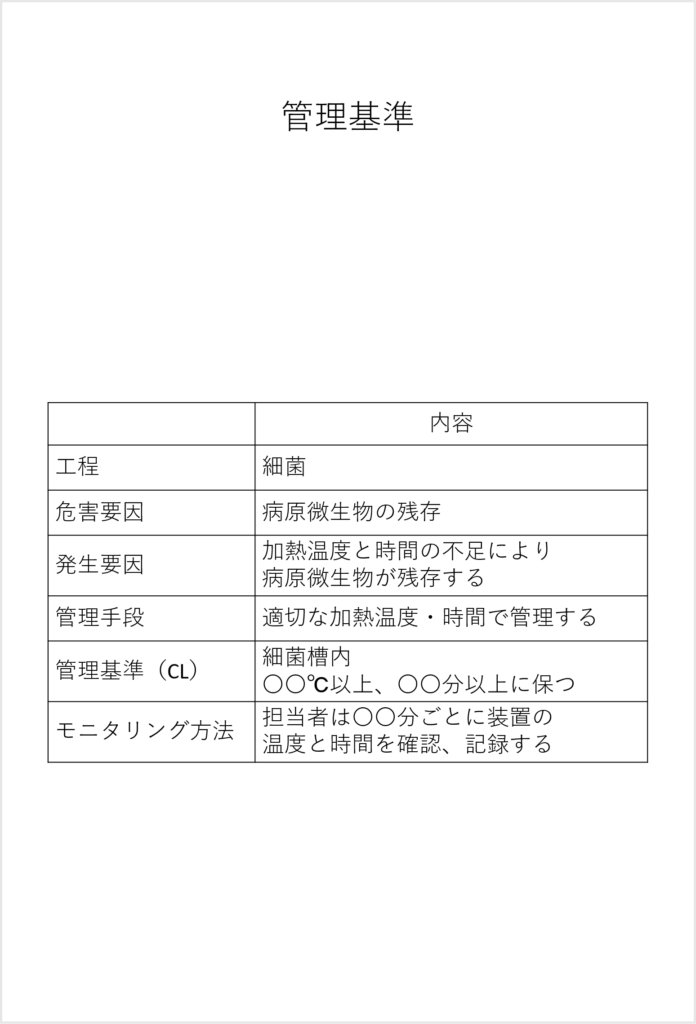

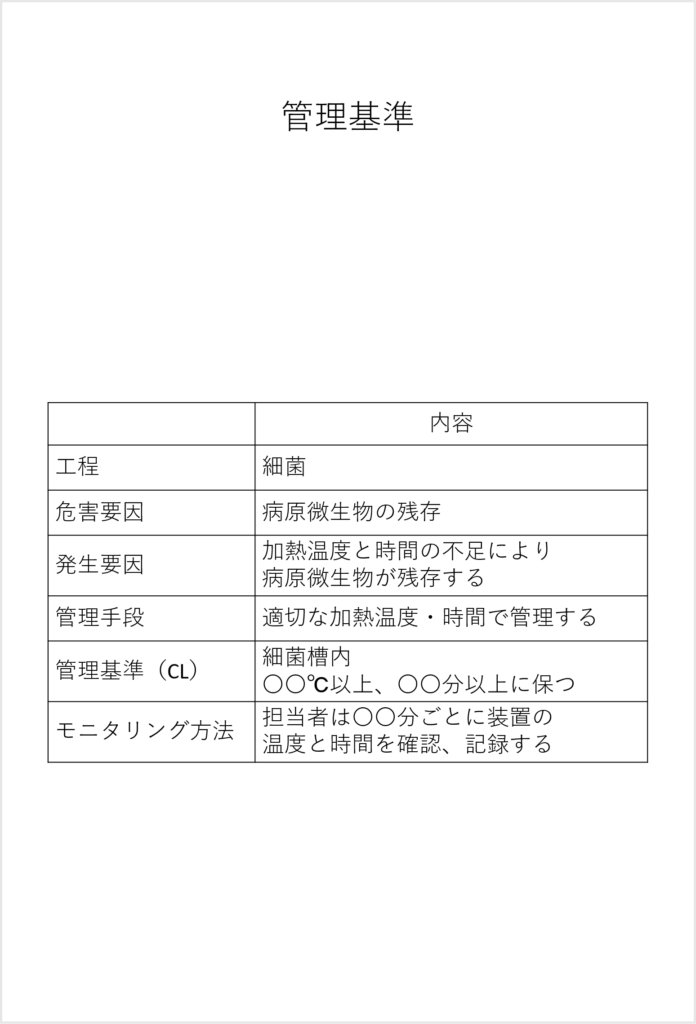

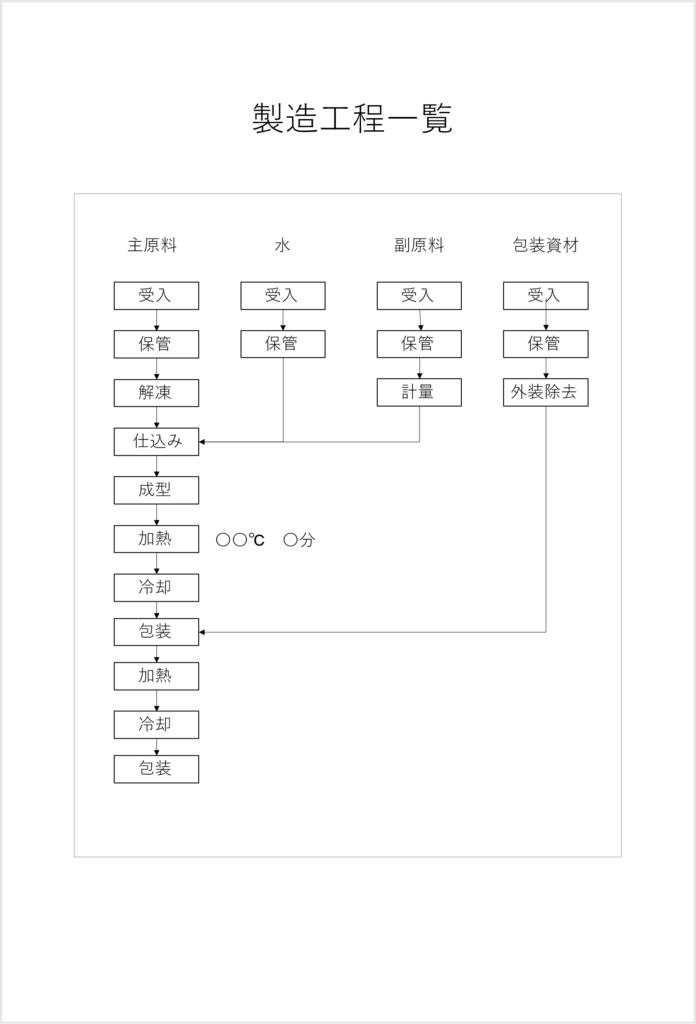

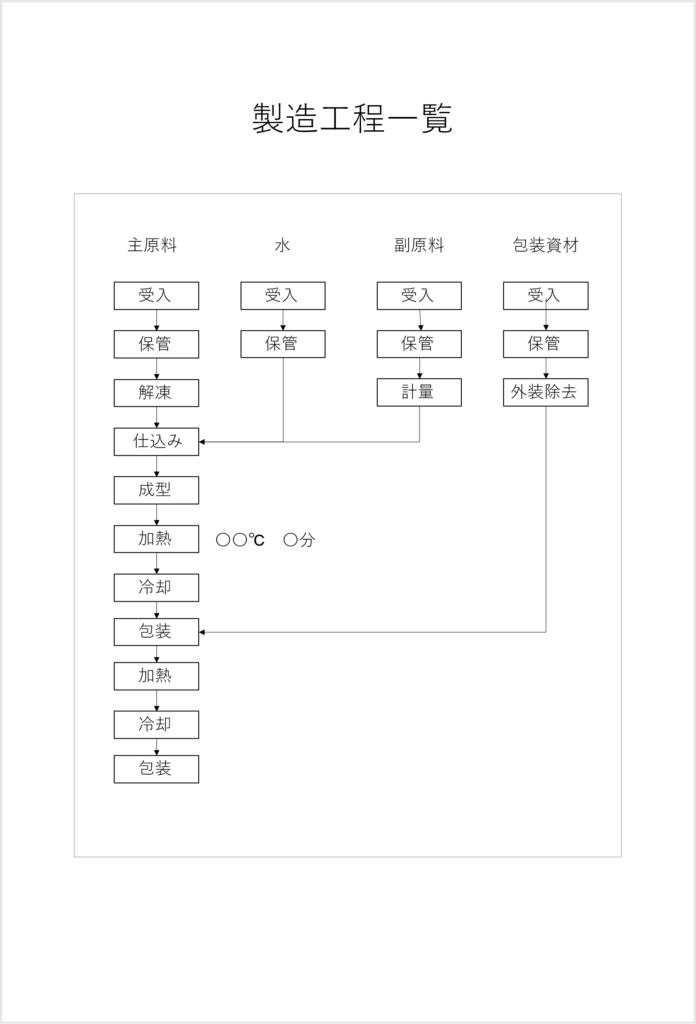

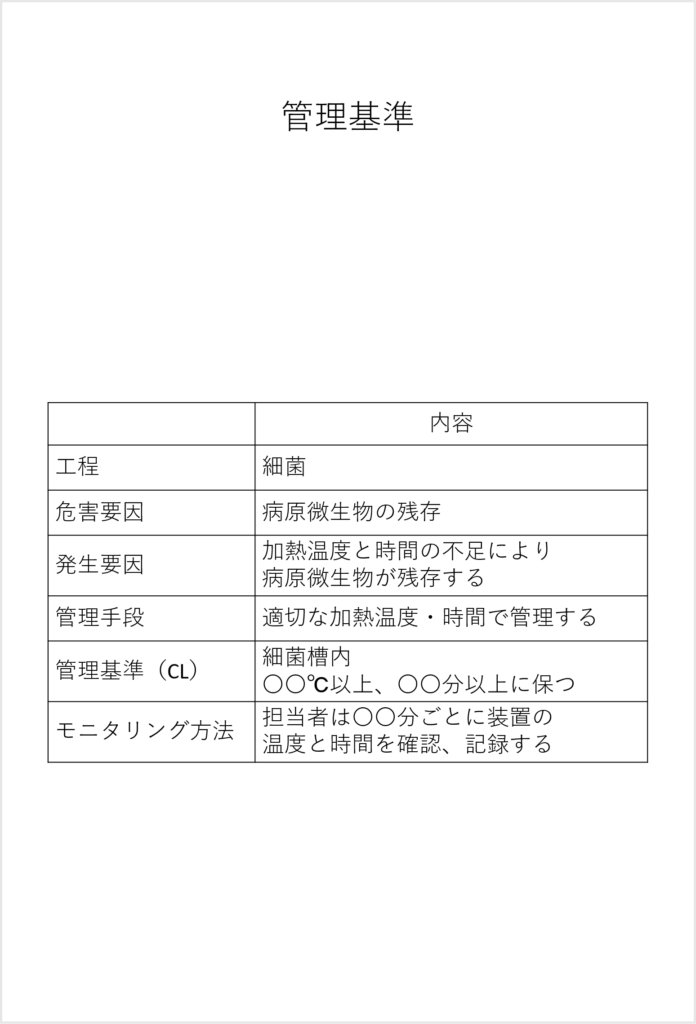

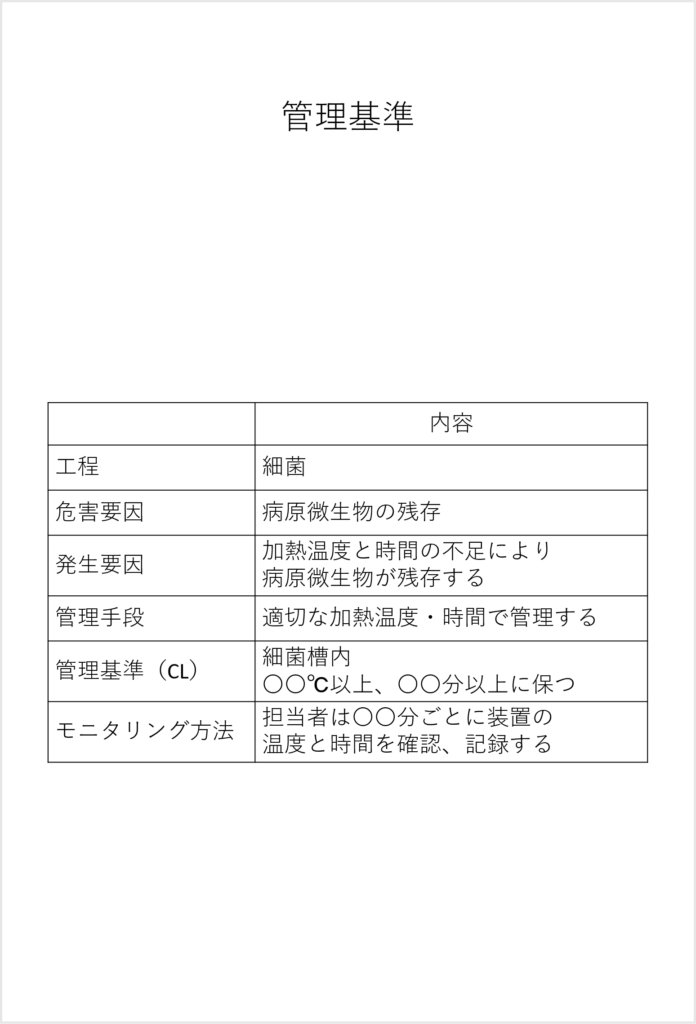

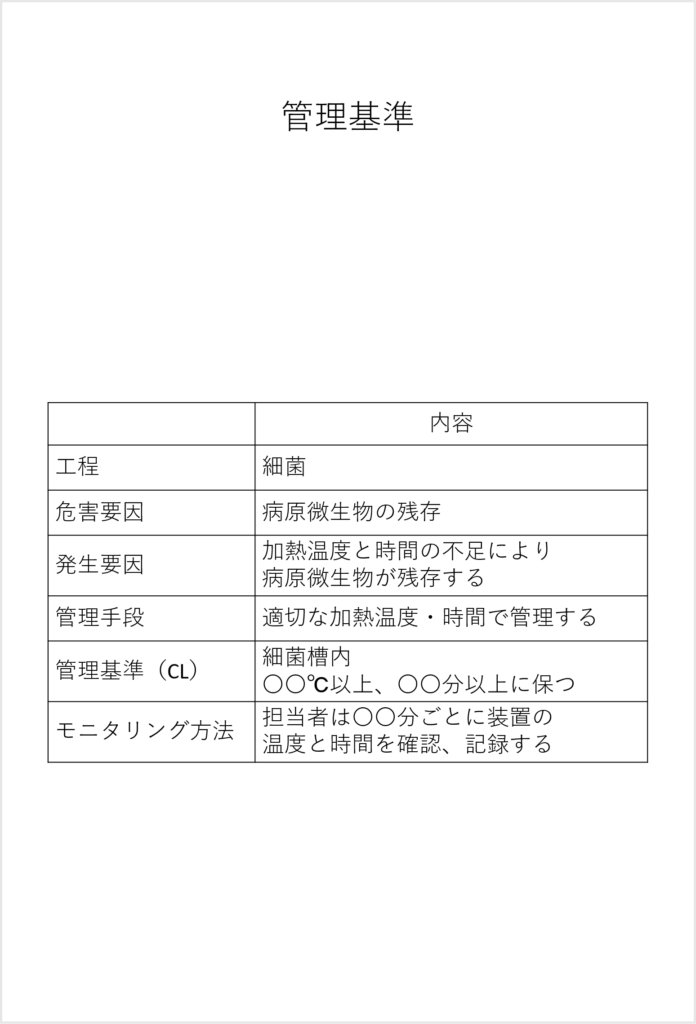

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

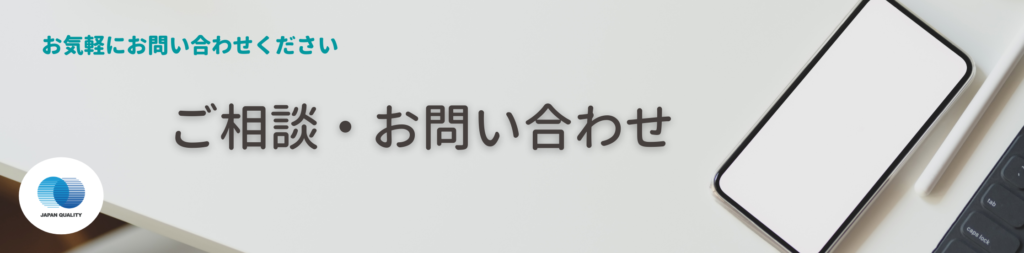

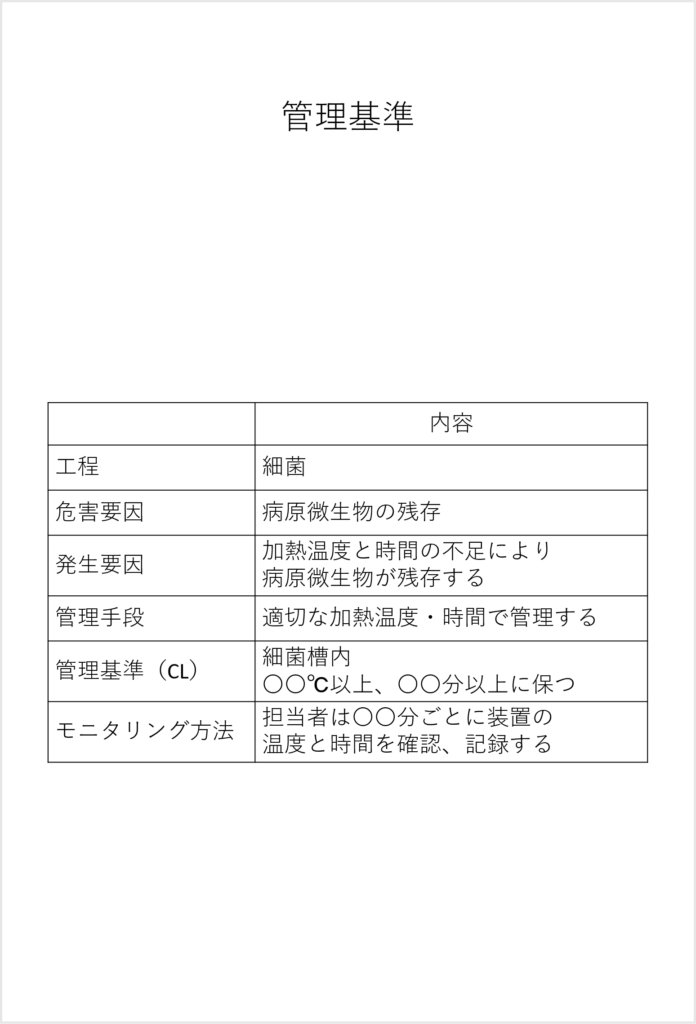

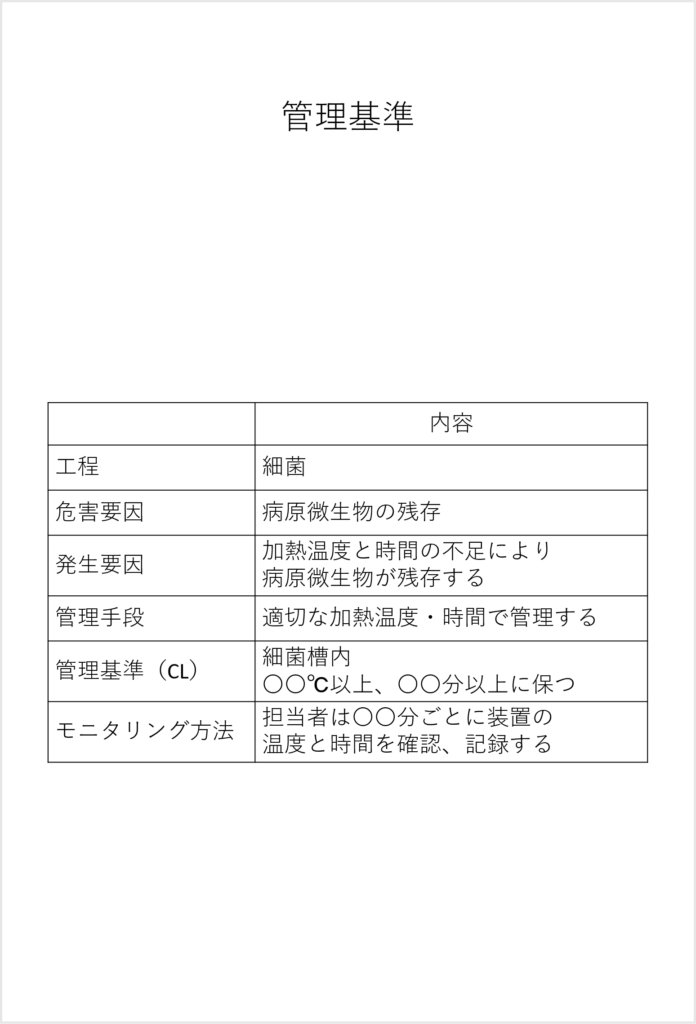

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

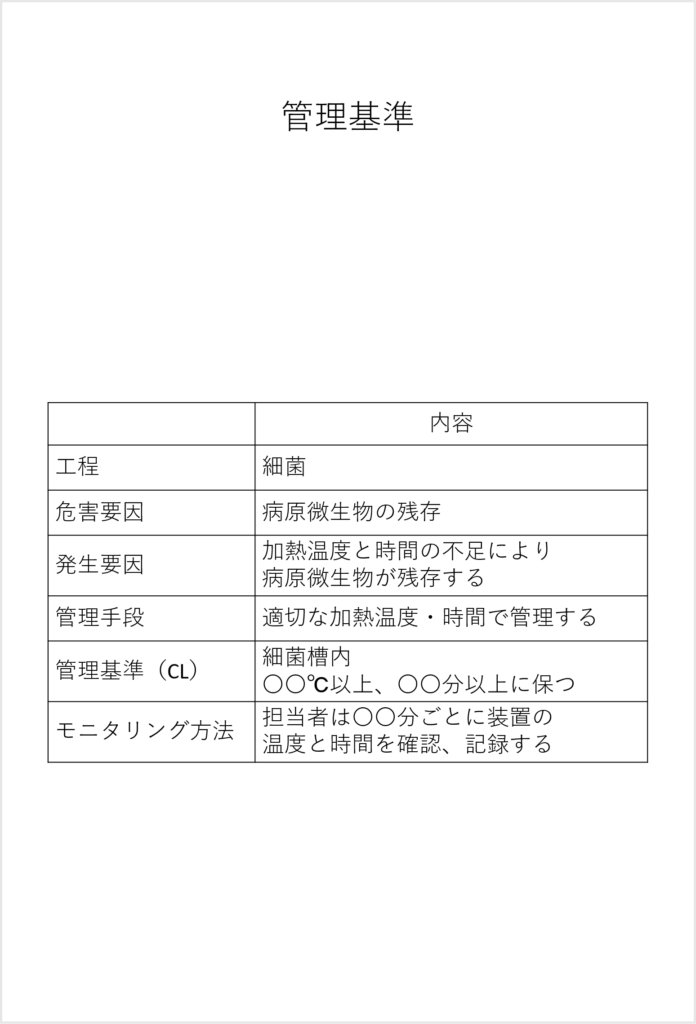

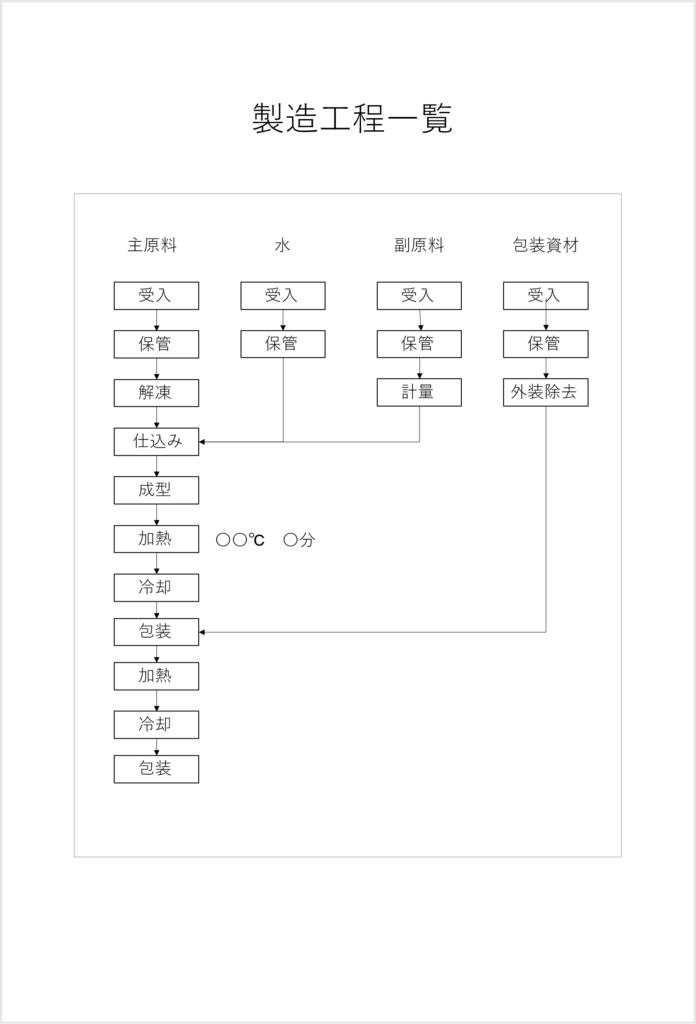

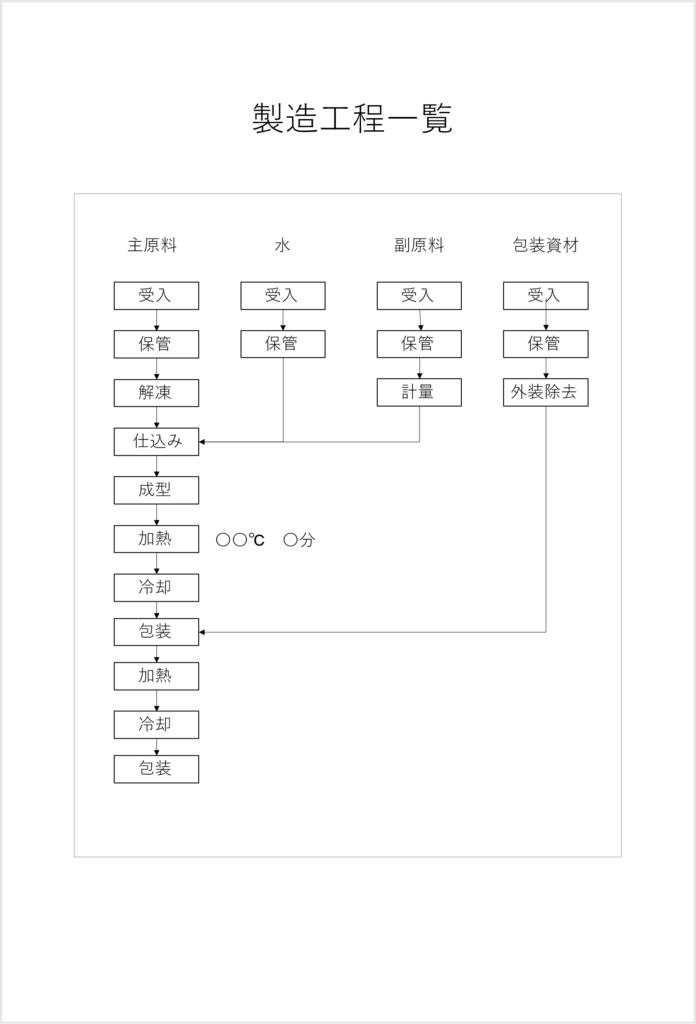

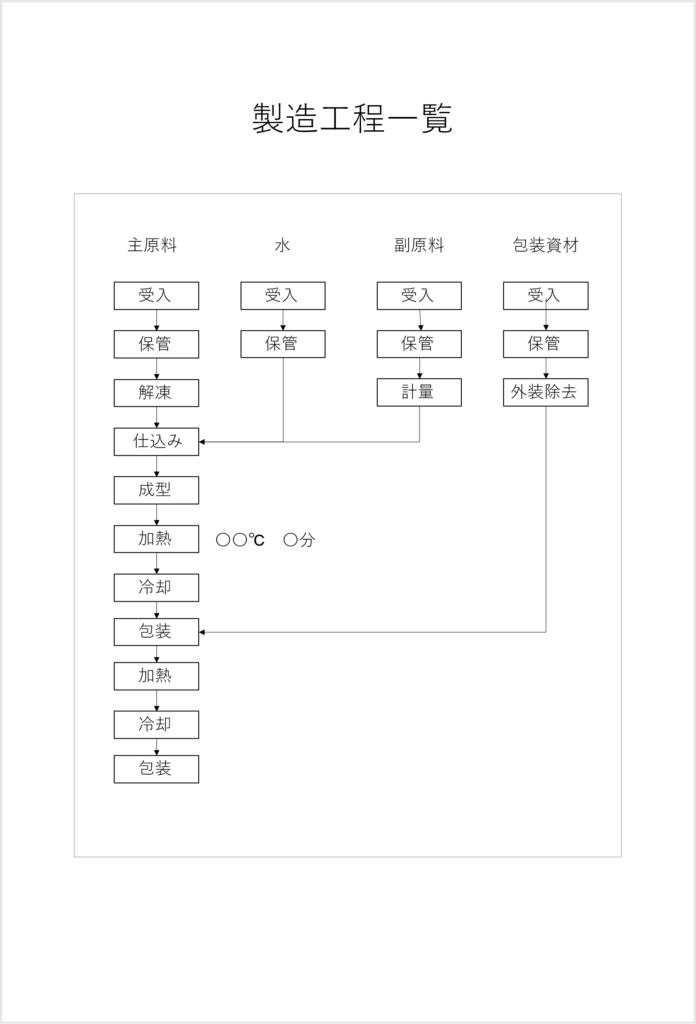

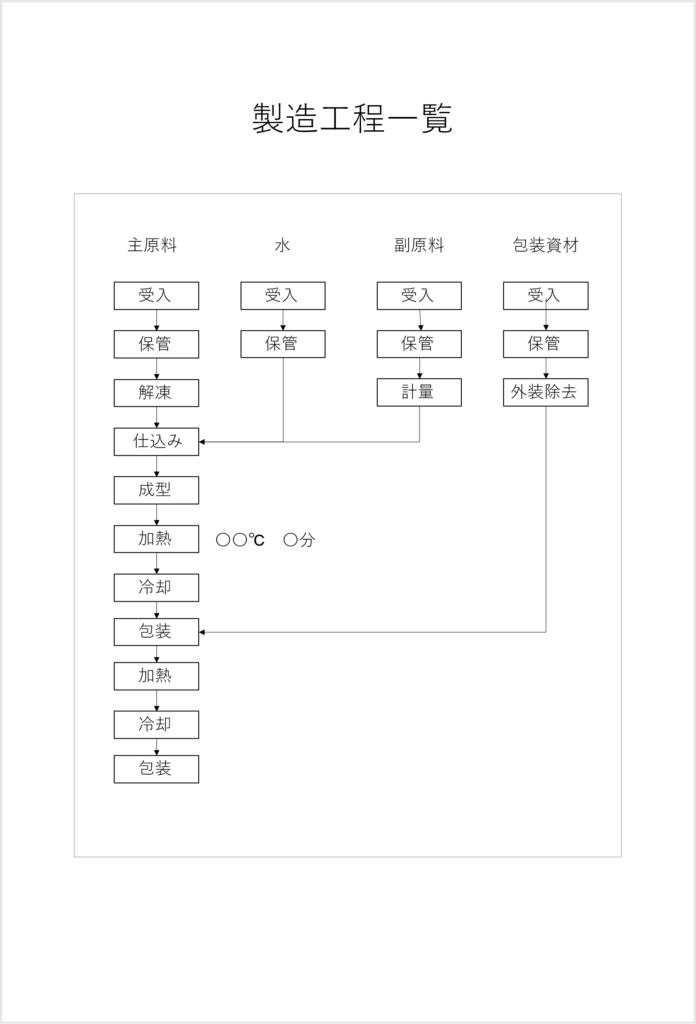

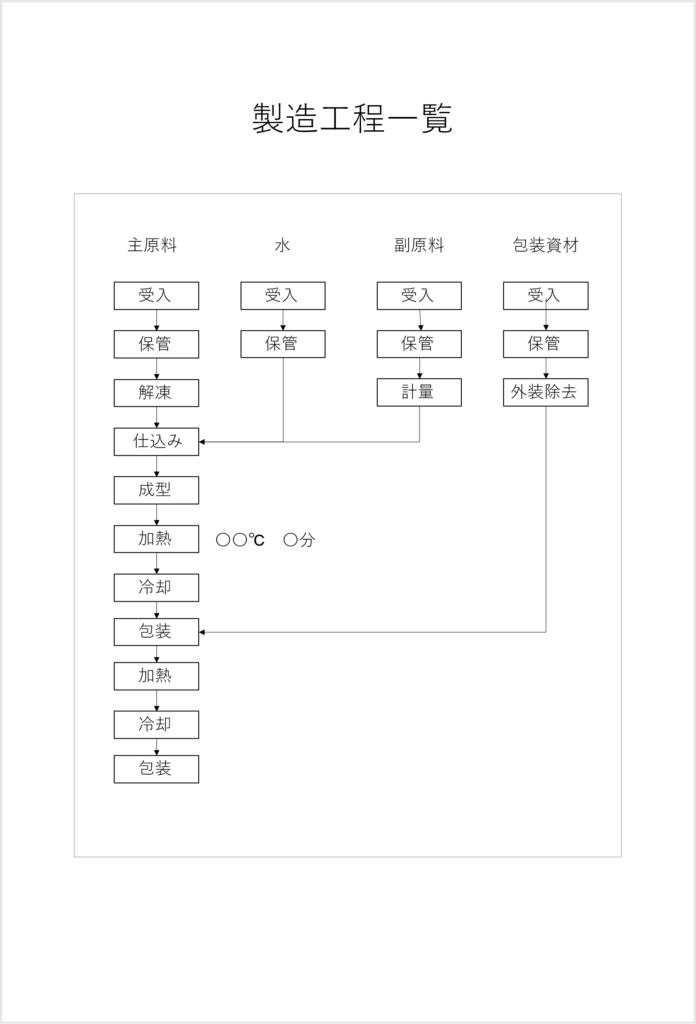

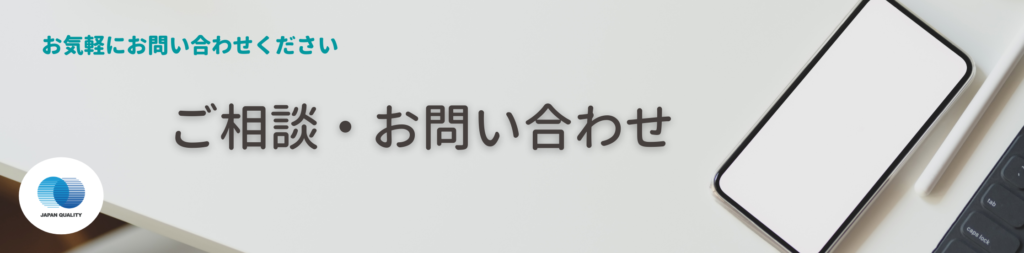

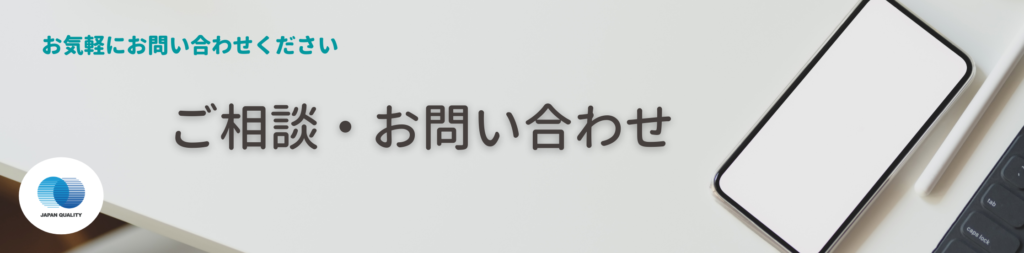

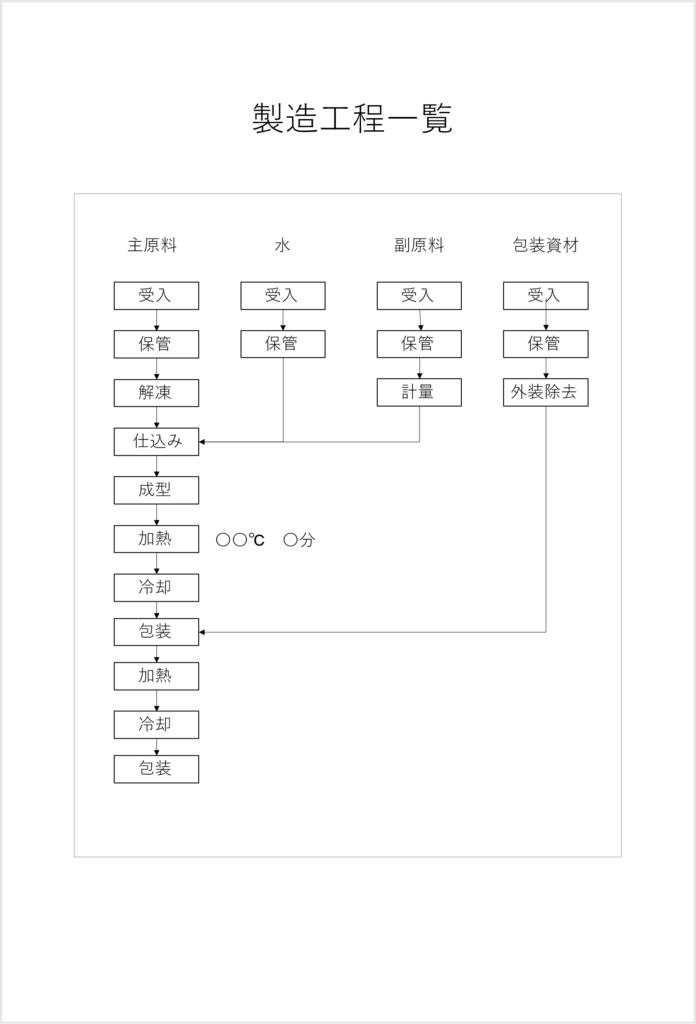

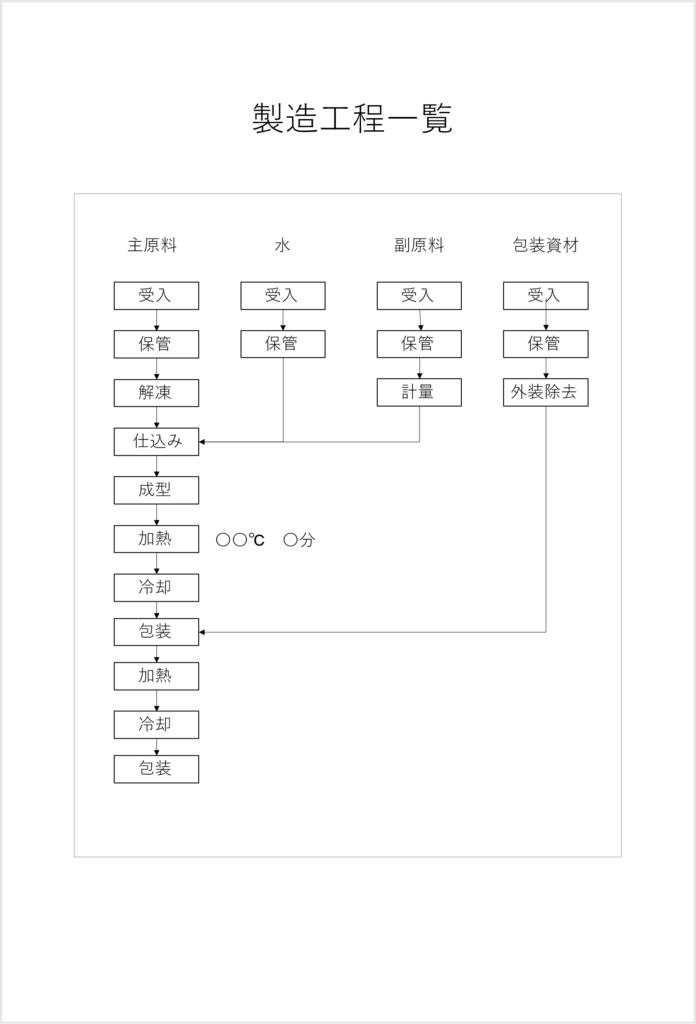

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

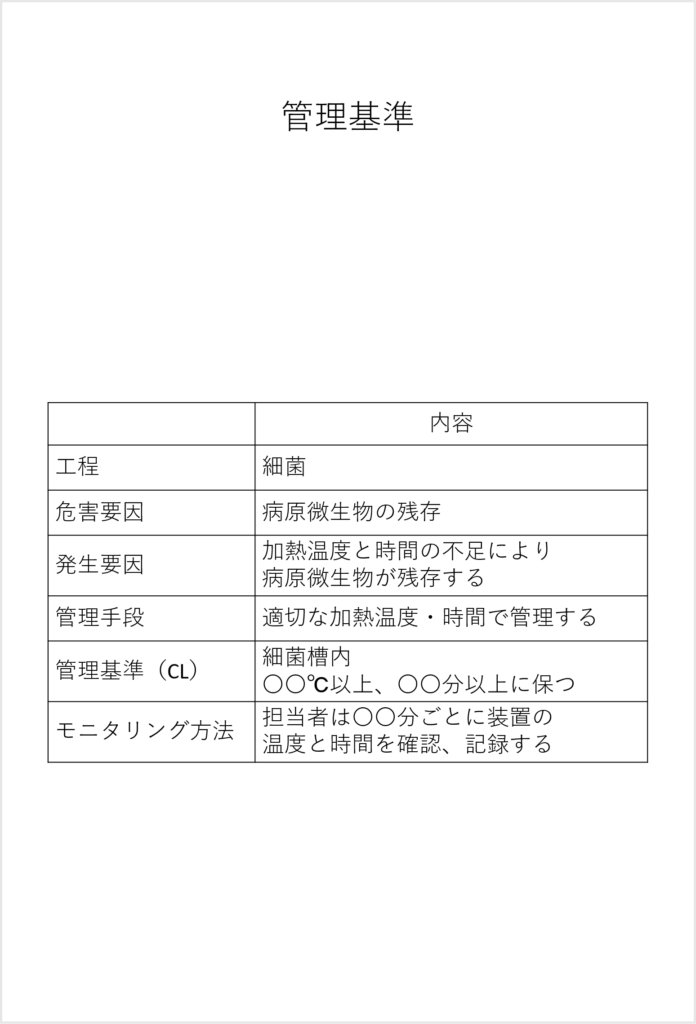

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順12(原則7):記録の維持管理

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順11(原則6):検証方法の設定

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順2:製品の記述

製造している商品についてどんなものか書き出し、製品の説明書を書き出してみましょう。

(例)

・製品の名称、種類

・原材料の名称、添加物の名称

・製品の特性(Aw、pH等)

※微生物や科学的な特性、安全性に関する情報

・包装形態、単位、量

・容器包装の材質

・消費期限あるいは賞味期限、保存方法

手順3:使用の記述

手順3:使用の記述

衛生管理を行うにあたって、誰がどのように製品を喫食するかを明確に確認しておきましょう。確認した内容は製品説明書に追記しておくとわかりやすくなります。

製品の使用方法として加熱の有無(家庭で調理して食べる、生食)などを確認します。また、高齢者や乳幼児を対象としている場合、特別な管理が必要とされる場合があるため確認しておきましょう。

手順4:フローダイアグラムの作成

危害要因を分析するにあたって作業内容を細かく理解しておく必要があります。製品の作り方をかき出してみましょう。

原材料の受入から保管、製造・加工、包装、出荷まで一連の流れをフローダイアグラム(製造工程一覧図)でまとめましょう。

手順5:フローダイアグラムの現場確認

手順5:フローダイアグラムの現場確認

手順4で作成したフローダイアグラム(製造工程一覧)通りになっているか実際に現場で確認しましょう。HACCPチームメンバーが観察し、間違っている箇所があればフローダイアグラム(製造工程一覧)の修正を行いましょう。

7つの原則

5つの前準備が整っていれば次は7つの原則に進みます。

7つの原則は原則1~2が「ハザード分析とCCPの設定」、原則3~5が「HACCPプランの策定」、原則6が「検証手順」、原則7が「文書と記録」というように分類できます。

手順6(原則1):危害要因分析

手順4で作成したフローダイアグラム(製造工程一覧)の各工程にどのような危害要因が潜んでいるかを考えましょう。

生物的・化学的・物理的な要因であるか、またどれぐらい重大な被害が出るか、どのような被害が出るかなどを明確にしましょう。

手順7(原則2):重要管理点

手順4で作成したフローダイアグラム(製造工程一覧)から健康被害を防止するうえで特に厳重に管理しなければならない工程を決めましょう。

原材料や製造環境に由来し、健康被害を引き起こす可能性のある危害要因を予防、除去または低減するための工程はどこかを探しましょう。

(例)

・加熱細菌工程:加熱不足により病原微生物が生存する恐れがある

・冷却工程:冷却不足により病原微生物が増殖する恐れがある

・金属異物異物検出工程:異物が製品に紛れ込む恐れがある

手順8(原則3):管理基準の設定

手順7で決めた工程に対して管理するための基準(温度や時間等)を決めましょう。この基準を達成していなければ安全が担保されていない製品となってしまいます。

手順9(原則4):モニタリング方法の設定

手順9(原則4):モニタリング方法の設定

手順8で決めた基準が常に達成されているかを確認しましょう。

温度や時間、水分量などを誰が、いつ、どのぐらいの頻度で、どのように監視・記録するかなどを具体的に設定します。

(例)

・オーブンや殺菌槽などの温度と時間

・冷却装置の温度

・金属探知機の精度

手順10(原則5):改善措置の設定

工程中に問題が起こり、管理基準値を外れてしまった場合に修正できるよう事前に改善方法を定めておきましょう。

問題を迅速に発見できることこそがHACCPシステムの大きな役割だといえます。

1.基準を達成しなかった製品を区分けする

2.機械等の故障の原因を特定し、復旧させる

3.温度計やタイマー等の校正をする

4.基準を満たせなかった、物は廃棄を行う

手順11(原則6):検証方法の設定

ここまで手順8~10までのHACCPプランは定めた通りに機能しているか、またプランに修正が必要かどうか見直しましょう。

検証には施設自らが行う内部検証と第三者によって行ってもらう外部検証があります。

1.重要な工程の記録を確認

2.温度計やタイマーの校正の確認

3.問題が起きた際の改善処置

4.製品検査との確認

5.一連の流れに修正が必要か

手順12(原則7):記録の維持管理

各工程の管理状況を記録・文章化しましょう。

正確に記録を残すことがHACCPにおける重要な工程です。間違いなくHACCPに基づく衛生管理を行っていた証拠となり、また万が一製品の安全にかかわる問題が起こったとしても記録が残っていれば原因究明の役に立ちます。

何を記録するか、どのように記録するか、誰が責任者か、記録をどのように保管するかあらかじめ決めておきましょう。